Теперь роботы будут производить колбасу

В России запущен крупнейший в Европе роботизированный завод по производству сырокопченых колбас, принадлежащий ГК «Черкизово».

Построением его IT-инфраструктуры занималась компания «Открытые технологии» совместно с Cisco Systems.

Территория завода, расположенного в деревне Топканово городского округа Кашира, составляет более 95 тыс. м2, на которой размещено три корпуса общей площадью 35 тыс. м2. Его производственные мощности способны изготавливать до 80 тонн колбасы ежедневно, что составляет 30% спроса РФ на сырокопченую колбасу.

По словам Дениса Горбунова, руководителя проекта ГК «Черкизово», при создании завода было необходимо решить несколько задач.

Одна из ключевых задач проекта – свести к минимуму контакт людей с продукцией в процессе производства, что обеспечивает высокое качество, безопасность и исключает брак.

При строительстве завод был разделен на пять зон, для каждой из которых был назначен ответственный. Кроме того, 30% ныне работающих на предприятии инженеров были наняты на предприятие еще на стадии строительства, поэтому они знают его как свои пять пальцев.

Строительство осложнялось тем, что работы по данному проекту выполнялись в рамках полной реконструкции старого завода по производству мясных и колбасных изделий, построенного еще в 90-х годах прошлого века и новое оборудование приходилось интегрировать в уже имеющиеся помещения.

Проект стартовал в конце 2015 года, а отгрузка первой продукции - в июне 2018 года.

Завод не имеет аналогов не только в России, но и в Европе. В нем использовано самое современное роботизированное оборудование ведущих производителей из Италии, Испании, Швейцарии, Германии и Австрии. В России из-за небольших объемов рынка и необходимости проведения многолетних НИОКР, подобная техника не выпускается.

Весь процесс производства оборудования контролировался на стороне поставщиков, для чего раз в месяц представители «Черкизово» выезжали на заводы за рубеж. После готовности оборудование запускалось у производителя в пробную эксплуатацию и в случае отсутствия претензий со стороны заказчика разбиралось и перевозилось в Россию. На месте все линии так же проходили несколько фаз тестирования, как на уровне железа, так и софта.

Чтобы обеспечить постоянную и бесперебойную работу роботов, потребовалось развернуть систему передачи данных и построить соответствующую IT-инфраструктуру. В результате двухмесячного тендера в качестве подрядчика на проведение данных работ была выбрана компания «Открытые Технологии», которой пришлось выполнять заказ прямо в ходе реконструкции завода буквально под дождем и снегом.

Проект был уникален с точки зрения построения IT-архитектуры и у него не было аналогов не только в России, но и в Европе. Простая модернизация производства с установкой роботов, конвейеров, складов, развертывания автоматизированных систем учета и управления не решала весь круг задач, так как отсутствовало готовое решение по полной автоматизации производства. Для полного объединения систем требовалось создание единой информационной платформы (ЕИП) для обеспечения каналов передачи и взаимодействия со всеми компонентами автоматизированного производства.

По словам Дмитрия Горчакова, ведущего инженера-конструктора компании «Открытые Технологии», в процессе развертывания инфраструктуры пришлось решать различные проблемы. Так, нельзя было прокладывать кабели под полом, так как на нем было установлено около 22000 магнитных меток, по которым ориентировались роботы-шаттлы, перевозящие колбасу.

Кроме того, проектировать и настраивать Wi-Fi-сеть, предназначенную для работы технологического оборудования и связи, пришлось еще до того, как были установлены металлические сушильные камеры, из-за чего было очень трудно рассчитать ее конечное покрытие. Также на распространение сигнала пагубное влияние оказывали воздуховоды и прочие элементы цехов. А в Черкизово ко всем этим проблемам добавились еще и наличие роботов-шаттлов, которые не стоят на месте, а развозят продукцию от мест приготовления до камер сушки и ферментации. Поэтому было очень важно изначально правильно определить места установки точек Wi-Fi доступа еще на этапе проектирования.

Одновременно с этим необходимо было решить и проблему обеспечения связи на большой распределенной территории и резервирование каналов.

Исходя из этого, локальные сети построены по топологии независимых колец, которые распределены по всей территории завода и дополнены резервными коммутационными шкафами и Wi-Fi-точками.

Бесперебойную работу всего оборудования обеспечивает единая система электроснабжения с резервированием 2n. Всего в ходе работ было проложено 3 км оптических линий, 35 км медного кабеля и 10 км электрического кабеля ко всему оборудованию, включая Wi-Fi.

Проектирование и внедрение ЛВС и беспроводной ЛВС, а также инженерных систем заняло 8 месяцев. Приемо-сдаточные испытания длились 4 дня. Программа испытаний состояла из проверок отказоустойчивости, функционирования беспроводной сети, роуминга.

На момент полной готовности беспроводной и проводной ЛВС сетей, параллельно шли работы по пуско-наладке промышленного оборудования и самых требовательных для Wi-Fi-хостов - роботов-шаттлов.

Работы по реализации проекта основывались на использовании оборудования компаний Cisco, Telegärtner Karl Gärtner GmbН, АРС, Rittal и компании ДКС. При построении сетевой инфраструктуры использовалось оборудование Cisco.

В числе прочего также была задействована платформа Cisco Kinetic, которая, по словам Владимира Ярославского, руководителя по продвижению решений Enterprise Networking компании Cisco, позволяет при построении ЕИП оптимизировать работу с данными.

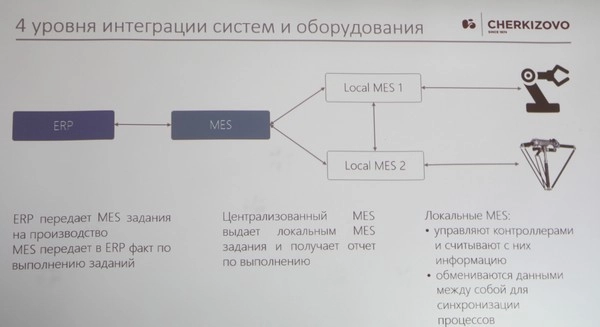

Все процессы на заводе полностью автоматизированы – каждый процесс и оборудование имеют цифрового двойника в ERP и MES. Для обеспечения бесперебойности работы оборудования ЕRP расположено в ЦОДе в Москве, а MES для снижения потерь времени, сокращения рисков и т.п. – непосредственно на объекте.

Если что-то случится с ЦОД или каналом связи, то MES система позволит доработать оборудованию до конца смены в автономном режиме, так как в ней имеется для этого вся необходимая информация.

Использование искусственного интеллекта позволило в десятки раз увеличивать мощность завода, сократить численность сотрудников до 150 человек вместо 700 для обычного предприятия такого масштаба. В автоматическом режиме выполняются заказы на готовую продукцию, анализируются складские остатки, отсутствует риск невыполнения поставок или перепроизводства.

Опубликовано 01.11.2018