Аддитивные технологии в России (II часть)

(Продолжение. Начало в IT News №12/2019)

Знаковые события и тенденции

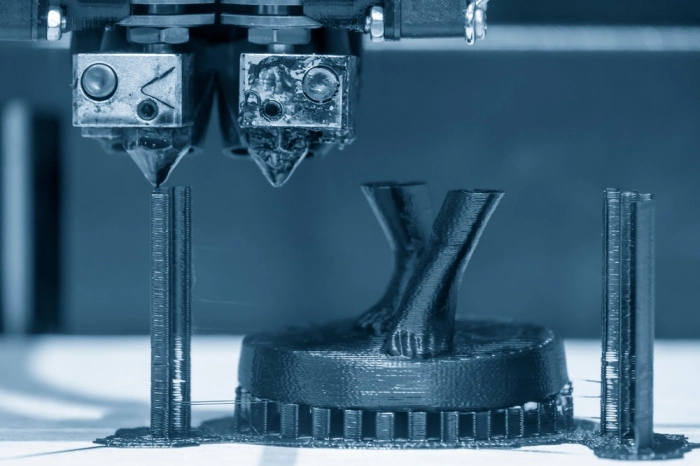

На рынке 3D-печати постоянно появляются новые технологии, материалы, анонсируются новые устройства. Некоторые из них время от времени задают очередную планку для конкурентов, а необычные области применения способны мотивировать разработчиков к ускоренной доработке существующих технологий. Наши спикеры поделились самыми знаковыми с их точки зрения событиями рынка 3D-печати за последние пару лет.

Александр Корнвейц («Цветной мир») справедливо замечает, что год еще не закончился. В частности, в конце ноября состоялось крупнейшее в мире 3D-печати событие – выставка FormNext во Франкфурте. Именно там были представлены самые последние новинки. В то же время г-н Корнвейц отмечает выпуск кроссовок Nike и New Balance с напечатанными с помощью 3D-технологий подошвами (считается, что их качество существенно выше, чем у традиционных).

Илья Виноградов («3Д Вижн»):

Илью Виноградова («3Д Вижн») больше всего заинтересовал выход нового оборудования по уже известным технологиям. Например, заявка на промышленную машину компании Formlabs, запуск достаточно бюджетного по меркам 3D Systems аппарата FIGURE 4, а также освоение новых сегментов компанией Stratasys (один из лидеров в области промышленного оборудования) в направлении SLA- и SLS-технологий.

Василий Киселев (Top 3D Group):

По словам Василия Киселева (Top 3D Group), 3D-технологии позволяют оцифровать стопу и выпустить индивидуальную стельку по весьма доступной цене. Стоит заметить, что это направление не столь активно освещается в СМИ, несмотря на то что тысячи людей во всем мире испытывают дискомфорт при ходьбе.

Кроме того, 3D-печать активно применяется в производстве гоночных автомобилей, в том числе для «Формулы-1»: эта технология позволяет выпускать более легкие детали, которые по надежности не уступают традиционным аналогам. «Наша компания оказывает помощь команде МГТУ имени Баумана. Ребята самостоятельно строят болиды для участия в международных гонках “Формула Студент”, почти все детали в них уникальны, поэтому не обойтись без аддитивных технологий. В частности, инженеры Top 3D Group помогли изготовить антикрылья для их гоночного автомобиля, – рассказывает г-н Киселев. – Еще одно новое направление деятельности нашей компании – коллаборативные роботы. Однако в процессе решения индивидуальных интеграционных задач клиентов выяснилось, что для этих роботов нет кастомизированных насадок, например захватных губок, пальчиков, крепежей. Благодаря возможностям 3D-печати эти проблемы легко решаются, а ведь раньше для изготовления таких деталей потребовался бы станок».

Ашхен Овсепян (SIU System):

В числе интересных новинок Ашхен Овсепян (SIU System) отмечает гибридную модель 3D-принтера производства компании 3D Ceram, позволяющую печатать керамикой и металлом. Кроме того, с 2019 года SIU System представляет в России модель NEXA (по технологии DLP), возможности которой обеспечивают оперативный выпуск изделий любой геометрии. Например, в зависимости от размера детали и объема заказа сроки изготовления составят несколько минут, а производство целого изделия займет от 6 секунд, поясняет г-жа Овсепян.

Иван Захарчев (3DTool):

Иван Захарчев (3DTool) считает, что в мировом масштабе наиболее знаковым событием можно назвать новое поколение устройств от Formlabs, а также заметное развитие строительной 3D-печати. В то же время в России компания Picaso3D представила Designer XL и анонсировала его двухэкструдерную версию, а Imprinta обновила всю линейку техники и выпустила двухэкструдерного Hercules Strong Duo. В основе обоих решений совершенно новая технологическая база, и это очевидно новая планка для конкурентов, убежден г-н Захарчев. Среди материалов уверенно заявила о себе линейка X line от Rec3D: отличным примером стал уже запущенный в продажу композитный филамент FormaX на базе ABS. «Но год еще не закончился, на осенне-зимний период, как правило, приходятся самые заметные новости», – соглашается с коллегами г-н Захарчев.

Какие препятствия тормозят развитие сегмента?

Масштабы аддитивного производства пока чрезвычайно малы. Согласно некоторым оценкам, это всего 0,02% от объемов мирового производства всех видов продукции. Что мешает развитию?

Александр Корнвейц («Цветной мир»):

Александр Корнвейц («Цветной мир») предлагает для наглядности сравнить объем рынка 3D-печати с шариком для настольного тенниса на футбольном поле. Он уверен: в обозримом будущем никаких существенных изменений в этом соотношении не произойдет в первую очередь из-за низкой скорости самого процесса 3D-печати.

Илья Виноградов («ЗД Вижн»):

Василий Киселев (Top 3D Group):

Василий Киселев (Top 3D Group) констатирует, что даже традиционным производствам сегодня сложно позволить себе приобрести полноценное решение (потребуется $1 млн и выше), а более бюджетные варианты далеко не всегда способны удовлетворить потребности заинтересованных в 3D-печати компаний.

Ашхен Овсепян (SIU System):

Ашхен Овсепян (SIU System) отмечает, что процесс распространения аддитивного производства в России замедляют нехватка материалов и слабое понимание возможностей этих технологий. Увидеть промышленное оборудование в работе, прикоснуться к напечатанным из металла или керамики деталям, сравнить традиционный способ литья с методом применения форм, напечатанных на 3D-принтере, а также восковых выплавляемых моделей – вот что подвигнет производителей применять аддитивные технологии, уверена она.

Иван Захарчев (3DTool):

Иван Захарчев (3DTool) напоминает, что цель аддитивного производства на данном этапе становления – дополнить и расширить возможности классических производственных моделей. Именно поэтому ведущие производители станочного оборудования объединяются с производителями 3D-принтеров для создания комплексных решений. В качестве примера достаточно упомянуть проект LASSIM – комплекс устройств, позволяющих одновременно печатать изделие из металла и проводить его финишную обработку с помощью многоосевого фрезерного станка. «Если называть конкретные причины отсутствия сдвига, то это пока еще не отработанная физика процесса, необходимость постобработки даже для SLS- и фотополимерной технологий, длительное время печати», – считает г-н Захарчев. В то же время некоторые задачи может решить только 3D-печать, поэтому ее столь активно внедряют, например, в авиации.

Опубликовано 20.01.2020

Александр Корнвейц («Цветной мир»):