Проектное управление производством

Слова «проект» и «управление проектом» прочно укрепились в терминологии, используемой руководителями разных сфер и уровней управления. Эта статья описывает один из примеров проектного управления сложным производством и показывает одну из областей, где без проектного подхода желаемый результат практически недостижим.

Терминология

Согласно стандарту по управлению проектами ISO 21500, под проектом необходимо понимать уникальный набор процессов, состоящий из скоординированных и управляемых задач с датами начала и завершения, проводимый для достижения цели. Достижение цели проекта требует результатов, отвечающих специфическим требованиям, включающим в себя ограничительные условия по времени, стоимости и ресурсам.

Управление проектами (project management) – это применение методов, инструментов, методик и профессиональных качеств в процессе реализации проекта. Управление проектами включает в себя объединение различных этапов жизненного цикла проекта, у каждого из которых есть результаты. Эти результаты периодически пересматриваются по ходу проекта, чтобы удовлетворять требованиям инициатора, заказчика и остальных заинтересованных лиц.

На практике

Без проектного подхода к управлению организация производства сложных (как конструктивно, так и технологически) изделий невозможна. В качестве примера приведу одно из крупнейших судостроительных предприятий России – ООО «Балтийский завод – Судостроение».

Завод специализируется на строительстве надводных кораблей 1-го ранга, судов ледового класса (ледоколов, многофункциональных судов-снабженцев, судов технического обеспечения работ на шельфе) с различными видами главных энергетических установок, атомных плавучих энергоблоков, плавучих опреснительных комплексов.

Фактически это два завода в одном: судостроительный и крупный машиностроительный. Чтобы вы могли представить себе сложность производственного процесса, приведу несколько фактов по одному из заказов (проектов), находящегося сейчас в процессе постройки, а именно атомного ледокола проекта 22220 (нового типа российских атомных ледоколов с ядерной силовой установкой).

В объем работ по строительству ледокола внесены: разработка технической документации, строительство ледокола (включая монтаж ядерной силовой установки), обеспечение его всем необходимым снаряжением, спуск на воду, швартовые, ходовые и ледовые испытания, сдача готового судна государственной приемной комиссии. Срок изготовления судна – пять лет. В ледокол (объект судостроения) входит более 7 тыс. изделий машиностроения с циклом изготовления до двух лет. Вложенность структуры деталей – более 500. Трудоемкость строительства измеряется миллионами человеко-часов. Вес металла на изготовление корпуса ледокола – более 10 тыс. тонн. Протяженность сварных швов на корпусе сопоставима с расстоянием от Москвы до Пекина.

Искусство планирования

Искусство планирования производства на подобном предприятии заключается в оптимальном и точном по времени расположении этапов и работ по каждому проекту. При этом нужно учитывать всевозможные ограничения, наложенные на каждый проект в отдельности, на все текущие проекты (с учетом влияния проектов друг на друга и конкурирования за ресурсы) и на все предприятие в целом. Кроме того, существуют постоянный мониторинг и оперативное изменение планов, которые тоже следует учитывать при планировании.

Вообще, существует множество различных ограничений, влияющих на каждый проект, например:

· продолжительность или целевая дата завершения проекта, закрепленная договором;

· бюджет проекта, включающий в себя все экономические и финансовые средства для приобретений материалов, оборудования и систем для изготовления судна, оплату работ конструкторского бюро, контролирующих организаций и оплату труда рабочих;

· доступность ресурсов для проекта, таких как рабочие, объекты недвижимости (стапель, эллинг или место на достроечной набережной), время, производственное оборудование (станки и рабочие центры), материалы, инструмент и пр.;

· факторы, относящиеся к безопасности сотрудников;

· уровень приемлемой подверженности риску;

· возможное экологическое влияние проекта;

· законы, нормы и прочие нормативные требования.

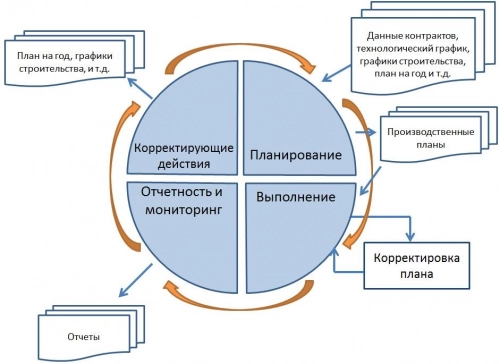

При планировании производства в обязательном порядке используется методология PDCA («Plan-Do-Check-Act» – «планирование – действие – проверка – корректировка»), которая представляет собой алгоритм действий по управлению процессом и достижению его целей (Рис. 1 Цикл PDCA в судостроительном производстве). Цикл управления начинается с планирования.

Планирование –- установление целей и процессов, необходимых для их достижения; планирование работ по достижению целей процесса и удовлетворения потребителя; планирование выделения и распределения необходимых ресурсов.

Выполнение – реализация запланированных работ.

Отчетность и мониторинг – сбор информации и контроль результата на основе ключевых показателей, получившихся в ходе выполнения работ; выявление и анализ отклонений, установление причин отклонений.

Корректирующие действия – принятие мер по устранению причин отклонений от запланированного результата, изменения в планировании и распределении ресурсов.

Рис. 1 Цикл PDCA в судостроительном производстве

Планирование в судостроении

Планирование выполнения судостроительного заказа многоуровневое – основанное на построении сетевых графиков различного уровня. По сути, сетевой график – динамическая модель судостроительного заказа, включающая в себя производственный процесс, разработку документации и многие другие работы (задачи). Эта модель отражает технологическую и логическую зависимость, последовательность выполнения комплекса работ и увязывает их совершение во времени с учетом затрат ресурсов и стоимости работ и выделением при этом узких (критических) мест проекта.

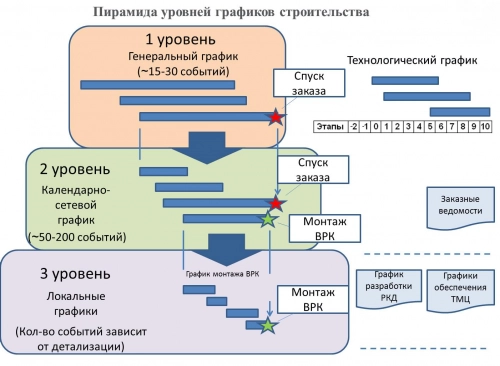

При этом существует различная детализация проекта, включающая в себя несколько сетевых графиков различного уровня, взаимосвязанных по ключевым точкам.

На первом уровне детализации стоит генеральный график строительства, закрепленный контрактными обязательствами. Далее на основе генерального графика (или графика первого уровня), включающего в себя ключевые процессы и контрольные точки (вехи) проекта, а также технологического графика формируется календарно-сетевой график проекта, каждая задача которого в свою очередь детализируется до локальных графиков изготовления секций и помещений или монтажа конкретного оборудования.

Рисунок ниже (Рис. 2 Пирамида уровней графиков строительства) наглядно иллюстрирует взаимосвязь всех трех уровней и присутствие в них одинаковых контрольных точек: контрольной точки «Спуск заказа» между графиками первого и второго уровня и «Окончание монтажа ВРК» – между графиком второго уровня и локальным графиком монтажа винторулевой колонки на судно.

Рис. 2 Пирамида уровней графиков строительства

Не стоит забывать и о наличии и влиянии на графики строительства смежных графиков: графика разработки конструкторской документации (РКД) и графика обеспечения производства материалами и закупаемым оборудованием. Ведь для того, чтобы выполнить работы, производство должно быть обеспечено материалами и конструкторско-технологической документацией.

Круговая порука

Не все узлы и системы судостроительное предприятие изготавливает самостоятельно. Например, на атомный ледокол реакторную установку производит абсолютно другой завод. Процессы поставки сложных систем и агрегатов на судостроительное производство логисты завода ведут тоже с использованием проектного подхода, контролируя сроки проектирования, изготовления и доставки оборудования.

Все эти бесчисленные графики связаны между собой, и любое мельчайшее изменение сроков по одной из задач ведет к изменениям в огромном количестве взаимосвязанных процессов. Задача руководителя проекта – отслеживание этих изменений и их влияния на критический путь проекта.

Метод критического пути — инструмент планирования и управления сроками проекта, заключающийся в определении наиболее длительной последовательности работ (задач) от начала проекта до его окончания с учетом их взаимосвязи. Задачи, лежащие на критическом пути (критические задачи), имеют нулевой резерв времени выполнения, и в случае изменения их длительности изменяются сроки всего проекта.

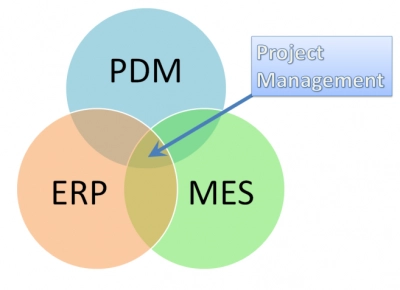

Когда обсуждается автоматизация управления производственным предприятием, как правило, звучат только три термина:

ERP – решения, интегрирующие производство и операции, управление трудовыми ресурсами, финансовые потоки и управление активами, ориентированные на непрерывную балансировку и оптимизацию ресурсов предприятия;

MES – системы анализа и оптимизации выпуска продукции в рамках какого-либо производства: системы класса управления уровня цеха, балансировки мощностей (станков, рабочих центров);

PDM – системы, обеспечивающие управление всей информацией об изделии: структурой и технологией изготовления изделия.

Однако сложное, комплексное и растянутое по времени производство штучных изделий (например, судостроительные заказы) невозможно без использования проектного подхода и специализированного программного обеспечения управления проектами.

Управление проектами рождается на стыке этих систем, управляя и контролируя взаимосвязи логистических и финансовых процессов, графиков выпуска конструкторско-технологической документации и производства с учетом ресурсов проекта и ресурсов предприятия в целом (Рис. 3 Место PM – системы в контуре управления производством). При этом система проектного управления ни в коей мере не может заменять какую-либо одну из этих систем. Она именно дополняет каждую из них.

Рис. 3 Место PM – системы в контуре управления производством

В случае простого производства конструкторская и технологическая документация, как правило, готова и выверена более чем на 80%. И перед плановым отделом стоит задача только распланировать сам процесс производства с учетом трех параметров: наличия материалов и покупных изделий, доступных производственных мощностей (рабочих центров) и обеспеченности трудовыми ресурсами.

Если же рассматривать судостроение в России, то в подавляющем большинстве случаев процесс разработки РКД идет параллельно со строительством. РКД разрабатывает сторонняя организация – специализированное конструкторское бюро. Руководитель проекта должен контролировать согласованность и взаимосвязь графиков выпуска РКД и графика производства.

Многие PDM-системы сейчас содержат возможность вести и контролировать графики подготовки производства, но эта часть становится абсолютно неудобной в случае управления большим проектом или (что еще сложнее) группой (портфелем) проектов, где все процессы взаимосвязаны и могут находиться в контуре критического пути проекта. График выпуска РКД влияет не только на производственный план, но и на потребность в закупке узлов и агрегатов и, как следствие, на план движения денежных средств предприятия. В свою очередь, без спланированного графика выпуска производственных заказов (или достижения законтрактованных контрольных точек проекта) невозможно спланировать поступление денежных средств от заказчика.

Не менее важна обратная связь – контроль выполнения проекта. Ведь каждый выполненный заказ по МСЧ (машиностроительной части) или выполненный проект по поставке оборудования или получение объектов межзаводской кооперации (части заказа, переданной в аутсорсинг) делает возможным исполнение строительных работ.

Отдельно стоит обратить внимание на то, что интеграция (как прямая, так и обратная) системы управления проектами и смежных систем (ERP, PDM и др.) – очень сложная задача. И эта задача становится невыполнимой без правильной организации нормативно-справочной информации предприятия. Для того чтобы интеграция стала возможной, требуется сквозная методика кодирования оборудования, материалов и структуры декомпозиции работ (Work Breakdown Structure, WBS). Только имея сквозную кодификацию, становится возможным связать воедино все операции, такие как закупки, производство, бухгалтерский учет, техническое обслуживание, технические отчеты.

Для разных производств подход к методике кодирования НСИ может быть разным. Часто встречаются отраслевые стандарты (например, SFI в зарубежном судостроении) или стандарты монополиста в отрасли (например, стандарты Siemens).

Подытожив все вышесказанное, можно заключить, что проектное управление как методология и инструмент планирования и контроля работ по разработке, подготовке производства и изготовлению сложных технических систем (в частности, изделий судостроения) с высоким уровнем сложности и неопределенности является незаменимым инструментом руководителей всех уровней современного судостроительного предприятия. Но организация автоматизации проектного управления – весьма нетривиальная задача, требующая не только применения конкретных информационных систем на предприятии, но и правильной организации информации и бизнес-процессов предприятия.

Опубликовано 22.10.2015