Опыт внедрения MES-систем в концерне «Калашников»

На постсоветском промышленном пространстве есть две крайности в области управления механообрабатывающим производством и его развитием. Одна крайность представляет собой новый мини-завод, построенный с нуля и стремящийся занять нишу в изготовлении специфических деталей для крупного потребителя. Акционеры уверены в стабильном спросе и не задумываются об эффективной загрузке производственных мощностей. Другая крайность – восстановленный из руин завод, переживший глубокую модернизацию и обновление мощностей. Костяк руководителей среднего звена не намерен менять мировоззрение в сторону борьбы за повышение эффективности производства. Все искренне верят, что планирование производства карандашом в блокноте – оптимальный со всех точек зрения вариант, проверенный временем. События обычно развиваются таким образом, что оба вида предприятий однажды внезапно приходят к необходимости оценивать фактическую загрузку мощностей и как-то подтверждать окупаемость инвестиций в уже приобретенное и целесообразность инвестиций в планируемое к закупке оборудование. Руководство предприятия, раззадоренное многочисленными публикациями про неведомую «Индустрию 4.0», начинает поиски волшебного ИТ-решения, которое устранит все проблемы, связанные с оперативным планированием цехов и контролем работы оборудования, и выдаст красивый отчет на экране смартфона. На этом этапе важно избегать распространенных заблуждений. Вот лишь некоторые из них.

На рынке довольно много решений, предоставляющих онлайн-данные о работе оборудования и формировать красивые отчеты. Даже с автоматической рассылкой по email. Руководители получают многообещающий поток сырых данных по реальной загрузке рабочих центров, но не могут на основе этой информации принимать управленческие решения. Потому что только данные по работе оборудования без аналитики о причинах простоев не дают полной картины производства. В терминах систем это означает, что внедрение только систем нижнего уровня (SCADA) без уровня MES не дает практически никакого эффекта.

Недоверчивый по отношению к отечественным ИТ-продуктам информационный фон присутствует, скажем, открыто. Бытует мнение, что лучше потратиться на дорогой импортный софт и консультантов, нежели мучиться с отечественными разработчиками и внедренцами. Наша практика показывает, что это не всегда оправдано.

Заблуждение № 3. ИT-служба лучше производственников знает, как нужно планировать работу цеха и участка

Айтишники, в том числе внешние консультанты по внедрению, имеющие весомый портфель реализованных проектов внедрения ERP/MES/PLM/MDM-систем, при планировании бизнес-процессов зачастую не прислушиваются к техническим специалистам. Это, во-первых, порождает конфронтацию, во-вторых, пагубно влияет на успех проекта в целом. Внедрение MES в особенности требует тесного взаимодействия всех владельцев процессов и их готовности изменяться.

Заблуждение № 4. Для обоснования эффективности инвестиций в ИT нужно сделать красивый пилотный участок и внедрить там все самые продвинутые ИT-решения

Так не бывает. Нельзя вырастить оазис цифровизации посреди абаков и арифмометров. Какие-то локальные улучшения, возможно, удастся внедрить относительно успешно. Но все, что касается оперативного планирования производства, работать на «пилоте» не будет просто потому, что работа одного цеха или участка, распланированная с точностью до секунд, в первые же часы действия графика разбивается о непредсказуемость и непрогнозируемость подающих и принимающих складов, цехов, участков.

Заблуждение № 5. Сигнализировать о внеплановых остановках оборудования могут только руководители среднего звена

Здесь советская классика заключается в том, что после окончания оператор станка смены делает отметки в журнале приема-передачи смен о наблюдавшихся остановках и проблемах с оборудованием в течение этой смены. О каких-то существенных проблемах руководителю механической/энергетической службы торжественно сообщает не иначе как руководитель производственного подразделения и не иначе как на какой-нибудь торжественной оперативке при галстуках. Все это способствует только повышению самооценки руководителей, но сильно препятствует оперативной реакции на внеплановые простои оборудования. Наш опыт показывает, что правильнее дать удобный и доступный интерфейс операторам и наладчикам, напрямую взаимодействующим с оборудованием, генерировать в системе запросы на ремонт и обслуживание.

Заблуждение № 6. Для контроля производства нужно ввести максимально обобщающие коэффициенты и наладить их перманентный анализ

В разное время модными в этом смысле были разные сущности. Наиболее популярным, пожалуй, стал коэффициент OEE (Overall Equipment Effectiveness), представляющий собой произведение трех коэффициентов: производительности, доступности и качества. Сам по себе этот коэффициент не вводит в заблуждение, но имеет определенные недостатки. Заблуждением же является слепая гонка за повышением OEE и уверенность в том, что относительно сложное производство можно описать одним интегральным показателем. В отношении контроля «напряженности» производства, например, правильным развитием событий является дополнение OEE в управленческих отчетах показателем MCE (Manufacturing Cycle Effectiveness), демонстрирующим скорость выполнения заказов.

Заблуждение № 7. Проверенные временем ИT-решения можно смело внедрять, не изменяя людей и бизнес-процессы

На этом спотыкаются очень многие. По сути, внедрение любой ИT-системы – это прежде всего консалтинг и развитие культуры производства, а уже потом настройка серверов, развертывание баз данных, приложений и прочего. Внедренцы обязательно столкнутся с начальниками участков, которые не дружат с ПК, операторами, не желающими регистрировать в системе номер мобильного телефона. Владельцы и руководители предприятия, вставшего на тернистый путь цифровизации, должны быть готовы менять и процессы, и (при необходимости) людей. Все эти риски нужно предусматривать на старте проекта.

Опыт внедрения систем класса MES на площадках концерна «Калашников»

Разработка и внедрение систем класса MES на площадках концерна «Калашников» стартовали в 2015 году, почти синхронно с началом проектов ERP, MDM и ряда других. Перед предприятием в тот момент стояли вызовы, связанные со значительным увеличением объемов производства и необходимостью снижать издержки. Проведенный в тот момент анализ рынка MES-систем убедил нас в том, что представленные продукты не позволяют решить весь спектр производственных и управленческих задач. В основном на российском рынке тогда были представлены SCADA-системы с функциональными add-on'ами в виде указания причин простоев операторами станков. Поэтому мы приняли решение разрабатывать свою систему под конкретные условия производства, одновременно думая над возможностью тиражирования. Система развивалась и продолжает развиваться по схеме {Реальная бизнес-задача} → {Анализ} → {Разработка} → {Тестирование} → {Релиз}. Надо отметить, что спустя три года мы все больше убеждаемся, что это было абсолютно верное решение.

Важными административными решениями на старте проекта стали:

-

консолидация ремонтных служб;

-

обеспечение максимально удобной и доступной возможности любому сотруднику предприятия инициировать сигнал о простое любого оборудования;

-

перевод всех сервисных заявок в «цифру»;

-

введение тотального обучения персонала работе с системой.

Набор только из этих действий позволил за 1,5 года активной фазы проекта в 3 раза сократить внеплановые простои оборудования на предприятии с парком в 3000 единиц.

Практика показывает, что внедрение только ERP системы на предприятии не позволяет решить проблему оперативного перепланирования производства в силу специфики систем. Как правило, внедрение ERP без уровня MES сопровождается увеличением количества персонала, задействованного в ручном вводе данных в систему. Решения MES направлены, напротив, на предоставление возможности операторам самостоятельно вносить данные в систему, агрегировать их и передавать во внешние системы (в том числе обратно в ERP) для анализа и построения требуемой отчетности. Внедрение MES решает и важную проблему выверки нормативно-справочной информации, очень актуальную для постсоветской промышленности в целом и машиностроения в частности. На площадках «Калашникова» эта цель была одной из приоритетных. Знание фактических данных по трудоемкости технологических операций и расходу режущего инструмента позволяет выстроить процесс циклической проверки и оптимизации норм трудоемкости и расхода основных материалов. MES также позволила выстроить обоснованное управление загрузкой оборудования и наладить контроль плановых и неплановых простоев. От привычной схемы с твердыми журналами передачи смен производство перешло к системе сигналов и заявок на ремонты.

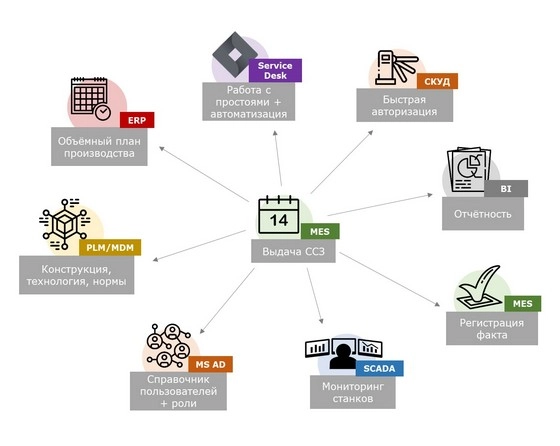

В ходе проектирования, разработки и внедрения системы мы создали решение, которое позволяет взять все производственные процессы под контроль – от создания производственных оперативных планов до контроля выполнения заданий операторами и подетального (штучного) учета (см. рис1). Система построена таким образом, что каждый участник производственного процесса, от оператора до диспетчера, имеет соответствующий его роли интерфейс, доступный через электронные терминалы (киоски), промышленные планшеты в цехах и ПК. Другое концептуальное решение – максимум действий в системе с помощью кликов по сенсорному экрану: оператор, например, вводит только количество деталей, выполненных за смену, все остальное можно выбрать из списка тайлов на экране. Это позволило минимизировать риски отторжения нового ИT-решения на этапе внедрения и поддержки.

Рисунок 1. Возможная интеграционная схема

Система существенно упрощает работу сотрудников: оператор получает задания в соответствии с принятым планом, может просматривать чертежи и 3D-модели ДСЕ, уведомлять о необходимости ремонта, наладки, замены инструмента и других простоях. Руководитель участка или цеха получает инструмент для контроля производственного процесса и оперативной реакции на изменения.

Наши инновации

Универсальность. В системе реализованы различные режимы работы, обеспечивающие постепенный рост культуры производственных процессов от «хаоса» к сменно-суточным заданиям и автоматическому планированию. Благодаря такому подходу MES может использоваться на предприятиях с разным уровнем производственной культуры. Система не предъявляет высоких входных требований к существующим в компании бизнес-процессам. Предприятие может их постепенно совершенствовать параллельно с внедрением системы. Например, на отдельных производственных участках может внедряться режим автоматического планирования, в то время как на остальных участках продолжает действовать режим ручного распределения сменно-суточных заданий, не вызывая внутренних конфликтов.

Алгоритм расчета производственных расписаний. Большую часть задач по расчету производственных расписаний система берет на себя. Приложение-планировщик предназначено для решения задачи оптимального планирования потока работ по станкам. Оно построено в виде отдельного сервера, воспринимающего на входе задание на планирование, изменение задания, запуск задания на расчет и получение результатов. Сервер может одновременно обрабатывать множество заданий. Данный подход позволяет сократить простои оборудования и время, затрачиваемое на ремонт и наладку, – а это именно те ключевые факторы, которые определяют эффективность производственного процесса и скорость окупаемости дорогостоящего оборудования.

В процессе расчета решается задача scheduling’а для детерминированного случая многих машин, работающих параллельно для выполнения всего количества заданий. Для деталей и заданий может быть указан план запуска и/или запуска/выпуска, доступность оборудования может быть ограничена в заданное время. Дополнительно можно указать календарный план смен (времена доступности для работы)

В общем случае задача такого типа имеет экспоненциальную сложность относительно числа заданий и станков. Путем использования в решении некоторых ограничений и эвристических политик применения правил удалось построить и реализовать полиномиальное решение. Все оптимизации учитываются в промежуточной сортировке кандидатов заданий для размещения на станках, которая проводится на каждом шаге алгоритма. Это позволило построить алгоритм, работающий над реальной задачей (планирование заданий для одного участка в течение месяца) не более 1–2 секунд. На базе созданного алгоритма реализованы более сложные методы работы с расписанием, в частности генетическая разработка или динамический режим перепланирования по необходимости (выход из строя станка и т. д.). Это означает, что на каждом шаге выполняется анализ и изменение расписания по фактическим событиям.

Основные направления перспективного развития системы: модуль сквозного планирования (1Q2019), машинное обучение и интерактивная помощь при формировании оперативного плана (2Q2019).

В качестве подтвержденных эффектов от внедрения MES и смежных систем (Service Desk, BI) можно привести повышение средней загрузки станков с ЧПУ на 12–15% (асб.), отказ от необоснованного приобретения двух новых фрезерных станков за 1,5 года активной фазы проекта.

Автор: Вячеслав Бухаров, руководитель по внедрению производственных систем АО «Концерн «Калашников» www.mespace.io

Опубликовано 04.07.2019